- Отрасль

- Автомобилестроение

- Задача

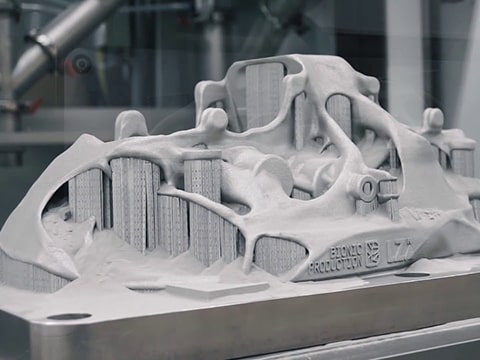

Оптимизация тормозного суппорта для суперкаров Bugatti Veyron и Chiron.

- Что сделано

Разработка суппорта выполнялась компанией Laser Zentrum Nord в течение всего около трех месяцев. Bugatti выполнила моделирование процессов, разработку поддерживающих структур и осуществила 3D-печать. Новая деталь была напечатана за 45 часов на 3D-принтере SLM Solutions из титанового сплава, обычно используемого в авиакосмической промышленности. По завершении процесса 3D-печати деталь была подвергнута термообработке в печи при температуре до 700° C для устранения остаточного напряжения и обеспечения формоустойчивости. Затем поддержки были удалены, а поверхность детали была отшлифована механическими, химическими и технологическими способами, что значительно улучшило ее усталостную прочность. Контуры функциональных поверхностей были затем обработаны на станке с ЧПУ в течение еще 11 часов.

- Результат

- Восьмипоршневой моноблочный тормозной суппорт из титана – первый, изготовленный на 3D-принтере, и самый большой в истории автомобильной промышленности. Также это самый крупный компонент из титана, который производится аддитивным способом.

- При 3D-печати титаном суппорт стал легче примерно на 40% и одновременно прочнее оригинальной конструкции из алюминия.

- Раньше титан невозможно было использовать в качестве материала для изготовления суппортов, так как из-за его высокой прочности подвергать титановую заготовку фрезеровке или штамповке чрезвычайно сложно.

- Оборудование

- 3D‑принтер SLM 500

- Технологии

- Селективное лазерное плавление (SLM)

- Читайте в блоге

- За 45 часов Bugatti сделала невозможное благодаря 3D-принтеру

бесплатная консультация